Prvý decembrový piatok minulého roka bol v Sauer-Danfosse, a.s., Považská Bystrica osobitý. Niekoľko desiatok ľudí vrátane generálneho riaditeľa a časti topmanažmentu sa nevenovalo svojim bežným úlohám. Dôvodom neboli blížiace sa sviatky, ale výročné hodnotenie práce tímov na zvyšovanie efektivity.

Hlavnú úlohu tak hrali šéfovia piatich projektov, ktorí sa postupne postavili pred prezentačný projektor, aby vedeniu firmy dokázali, že techniky prevzaté od externého poradcu už majú výstupy v merateľných plusových efektoch.

Aj Nemci, Američania a Dáni

Príbeh sa začal v decembri roku 2002, keď sa v Sauer-Danfosse rozhodli hľadať nové formy zvyšovania výkonnosti šetrenia a zlepšovania kvality v spolupráci s poradcami z IPA Slovakia. „Idea bola zlepšovať firemné procesy systematicky a efektívne,“ komentuje stručne riaditeľ poradenskej firmy Ján Košturiak.

Rozhovory s materskou spoločnosťou v nemeckom Neumünsteri, ako aj s koncernovými partnermi v Dánsku a USA koncom roka 2002 viedli k definovaniu jednotného štandardu na zlepšovacie projekty v rámci celej globálnej organizácie.

„Rámec je spoločný, ale jednotlivé firmy sa líšia v detailoch. Napríklad v Nemecku trvá projekt šesť mesiacov na rozdiel od Považskej Bystrice, kde je na projekty k dispozícii celý rok,“ spresňuje koordinátor projektu za IPA Slovakia Ján Chaľ.

Dohoda s vlastníkmi na všeobecných pravidlách umožnila spoločnosti Sauer-Danfoss v Považskej Bystrici spustiť v januári 2003 projektové riadenie na slovenský spôsob. „Mali sme okolo 25 projektových návrhov, z ktorých sme vybrali päť pilotných projektov,“ uvádza generálny riaditeľ slovenskej fabriky Miloš Kraus.

Podľa J. Košturiaka bolo kritériami na výber „priblíženie sa k parametrom definovaným v stratégii“. Šlo o približne dvadsať kvantitatívnych ukazovateľov typu percentuálny počet nepodarkov, EBITA (zisk pred úrokmi, zdanením a amortizáciou) alebo plnenie termínov na objednávky.

Poradcovia čoskoro zbytoční

Projekty sa realizovali v tímoch, ktorých členmi boli podľa metodiky Six Sigma takzvaní black-belti (projektoví manažéri), green-belti (členovia tímu) a sponzori. Podľa M. Krausa je sponzor človek z vedenia výrobnej jednotky, ktorý definuje a hodnotí projekt, prípadne naň uvoľňuje zdroje.

Súčasťou každého tímu boli aj externí poradcovia. Ich úlohou bolo vytrénovať tím tak, aby bol schopný projekt zrealizovať.

„Poskytli sme im metódy ako nástroje na riešenie projektov. Ich konkrétne použitie ostalo na nich,“ hovorí J. Košturiak. Smer, ktorým sa Sauer-Danfoss uberá, podľa neho naznačuje, že externí konzultanti budú čím ďalej, tým menej potrební.

Riaditeľovi IPA Slovakia J. Košturiakovi to evidentne neprekáža: „Ľudia, ktorí dostávajú náš tréning, sa postupne sami stávajú trénermi pri nasledujúcich projektoch.“

Problémy aj za hranicami

Samostatné logistické centrum, hľadanie nákladových rezerv, pokrytie dopytových výkyvov či optimalizovanie údržby strojov bolo to, čomu sa minuloročné projekty v Sauer-Danfosse venovali.

Viac či menej sa každému z nich pôvodné ambície splniť podarilo, hoci niekedy narazili na externé bariéry. To bol prípad projektu optimalizácie výrobného procesu zadných viek, pri ktorom zlyhala komunikácia slovenského Sauer-Danfossu s materskou spoločnosťou v Neumünsteri.

Projektový tím sa snažil odstrániť vysoký počet nepodarkov, ktorý do veľkej miery zapríčinil nemecký dodávateľ – zlievareň Walter Hundhausen. Pretože komunikácia so zlievarňou nefunguje priamo, ale cez Neumünster, je podľa projektového manažéra Miroslava Králika veľmi neefektívna.

Dôsledkom je fakt, že požiadavky Považskej Bystrice sa k dodávateľovi často ani nedostanú. Tento problém sa však podľa M. Králika vyriešiť nepodarilo, pretože v ceste stojí neumünsterská matka. Tá totiž zadné veko vymyslela a nechce celý výrobný proces považskobystrickému výrobcovi do rúk zveriť kompletne.

Dvadsať miliónov k dobru

Vyčísliteľný efekt projektov realizovaných v minulom roku sú prínosy viditeľné v znížení nákladov a zvýšení tržieb spolu za vyše dvadsať miliónov korún. „Popri ušetrených peniazoch je dôležité, že sa zmenila firemná atmosféra. Ľudia sa viac naučili myslieť ekonomicky a získali nákladový pohľad,“ hodnotí generálny riaditeľ M. Kraus.

Podľa neho je vďaka nízkonákladovým výrobcom najmä z Číny na svetovom trhu s hydraulickými súčiastkami tlak na znižovanie nákladov „tak jedno-dve percentá ročne“. „To je jeden z dôvodov hľadania nákladových rezerv,“ dodáva.

„Okrem vyčísliteľných efektov je najväčším prínosom to, že sa na projektoch robí efektívnejšie ako predtým. Ľudia už majú nacvičený postup,“ komentuje riaditeľ IPA Slovakia efekty projektového riadenia.

Distribúcia bez okľúk

V Dubnici nad Váhom vyrába Sauer-Danfoss domiešavače betónu. K nim sa pridá prevodovka z Považskej Bystrice a celý súbor sa dopravuje k zákazníkom v Španielsku, Austrálii, Taliansku, Nemecku a vo Veľkej Británii.

Idea zmeny v tomto prípade bola jednoduchá: keby kamióny s domiešavačmi nemuseli putovať cez Neumünster v severnom Nemecku, ale priamo ku klientovi, ušetrili by sa náklady na cestu aj čas. Tento krok podľa manažéra projektu Distribučné a logistické centrum (DLC) Mária Nováka musel prirodzene odsúhlasiť vlastník, ktorý mal doteraz za dodávky zodpovednosť.

„Projektom vlastného logistického centra Sauer-Danfoss získal nielen úsporu nákladov, ale aj väčšiu nezávislosť od akcionára v Neumünsteri,“ objasňuje M. Kraus dôvody, prečo projekt vybrali.

Skrátiť cestu

„Hlavný dôraz bol na analýzach,“ konkretizuje M. Novák, v čom spočívala práca tímu. Postup bol podľa neho klasický: „Po analýze toho, ako logistika funguje doteraz, sme našli spôsoby, ako ju zlepšiť, a snažili sme sa priame dodávky zorganizovať.“

Bez projektu DLC zabezpečoval Sauer-Danfoss „na priamo“ štyroch zákazníkov – v Španielsku a Austrálii. „Jedným z projektových zámerov bolo získať ďalších piatich zákazníkov,“ tvrdí M. Novák. „Zmyslom logistického centra je pokryť zákazky našich najdôležitejších odberateľov betónových domiešavačov,“ spresňuje generálny riaditeľ.

Napriek dobrej logike projektu sa na jeho plnú realizáciu zatiaľ čaká. „Od začiatku decembra dodávame dvom zákazníkom v Taliansku. Stetter a Liebherr v Nemecku nám umožnia priame dodávky až po vstupe do EÚ. Pri zákazníkovi vo Veľkej Británii čakáme na to, kým naša materská spoločnosť vyrieši problémy s platobnými podmienkami,“ konkretizuje projektový šéf.

To, či a ako logistika funguje, si tím odskúšal v októbri, keď poslali do Talianska tri europalety. „Cieľom bolo skrátiť dodacie časy. Talianom sme schopní dodať tovar za tri dni, pričom bez logistického centra to boli až dva týždne,“ vyzdvihuje úspechy projektu M. Novák.

Sauer-Danfoss ušetril nielen na kilometroch, ale aj cene kamiónovej prepravy. Prepravcovia, ktorých si Považská Bystrica našla, sú podľa M. Nováka lacnejší, ako boli kamionisti z Nemecka. „V skúšobnej októbrovej dodávke sme získali 205 eur na troch europaletách, čo predstavuje úsporu približne 45 percent dopravných nákladov,“ zdôrazňuje M. Novák.

Dopyt vo vlnách

Jeden zo šiestich produktových tímov v Sauer-Danfosse v Považskej Bystrici prijal úlohu riešiť kapacitný problém. Stávalo sa totiž, že zákazníci, na ktorých objednávky vyrábajú prevodovky do domiešavačov, žiadali viac kusov, ako produktový tím dokázal vyrobiť.

Automatickým dôsledkom bola strata tržieb, zisku a konkurenčnej príležitosti. V projekte Flexibilita preto tím na čele s Vladimírom Polackým vymyslel spôsob, ako nárazovo zvýšiť kapacitu na produkciu prevodoviek zo 120 na 170.

„Robíme to pomocou takzvaných vĺn. Jedna vlna trvá štyri až osem týždňov a jej výsledkom je o 50 prevodoviek viac,“ vysvetľuje V. Polacký. Na to, aby to produktový tím dokázal, bolo nevyhnutné zistiť, kde sú slabé miesta výrobného procesu.

„Každá prevodovka sa skladá približne z tridsiatich súčiastok, ktoré sa vyrábajú na päťdesiatich strojoch. My sme určili šesť strojov, ktoré boli úzkymi miestami výroby,“ spresňuje šéf projektu Flexibilita.

Ako to robia

Vlna, ktorých sú schopní počas roka zvládnuť päť, má dve časti. V prvej sa na úzkych miestach skúmajú alternatívy, ako zabezpečiť výrobu 50 kusov navyše.

Väčšinou sa to dá riešiť nadčasmi, 18-hodinovou prevádzkou, kooperáciou s inými produktovými tímami, ktoré daný stroj majú tiež, alebo kúpou nového stroja. „Musíme sa pritom pozerať na to, čo je reálne uskutočniteľné,“ ujasňuje V. Polacký.

Výsledkom prvej časti je zistenie, či sa v danom momente dá alebo nedá vo vlne pokračovať a extra kusy vyrobiť. „Závisí to od konkrétnej situácie v iných tímoch, od možností dodávateľov, ako aj napríklad od možnosti pracovať v nadčasoch,“ objasňuje šéf projektu, prečo niekedy nie je možné vlnu uskutočniť.

Ak analýza dá pokračovaniu vlny zelenú, zmobilizujú sa kapacity a výkon môže ísť na 140 percent oproti bežnému tempu. „Pri pokusnej pilotnej vlne z leta tohto roku sme zvýšili náš prevádzkový zisk o 1,1 milióna Sk, o ktorý by sme ináč prišli,“ uvádza V. Polacký.

Dodávatelia aj zákazníci

Pokrytie nárazového zvýšenia dopytu sa týka celého produkčného reťazca. Sauer-Danfoss tlačí na odberateľov v Španielsku, Číne, Austrálii a Japonsku, aby poskytli informácie o náraze dostatočne včas.

Tí sa zase snažia tieto signály v čo najväčšom predstihu získať od koncového zákazníka. „Ak nám to dajú vedieť minimálne štyri týždne dopredu, sme schopní vlnu spustiť,“ vysvetľuje V. Polacký.

Po požiadavke, ktorá príde do Považskej Bystrice, produktový tím sa okamžite kontaktuje so svojimi dodávateľmi materiálu a dielcov. „Máme s nimi dlhoročne dobré vzťahy. S 98-percentnou pravdepodobnosťou môžeme rátať s tým, že rezervu pre našu vlnu uvoľnia,“ tvrdí V. Polacký.

Po ôsmich rokoch dvojmiliardové tržby

Koncern Sauer-Danfoss vznikol v roku 2000 fúziou dvoch strojárskych spoločností – amerického Sauer Inc. a dánskeho Danfoss Fluid Power A/S. Najväčšími zákazníkmi spoločnosti sú prvomontážni výrobcovia stavebných, poľnohospodárskych a špeciálnych strojov, ako aj výrobcovia zdvíhacích vozíkov. Hlavné sídla spoločnosti sa nachádzajú v meste Ames v americkom štáte Iowa, v nemeckom Neumünsteri a dánskom Nordborgu.

Na Slovensko prišla firma Sauer ešte pred dánsko-americkou fúziou v roku 1995. Nemecká Sauer-Sundstrand Neumünster vytvorila dva spoločné podniky s Považskými strojárňami: a.s. Sauer-Mechanika a Sauer-Hydraulika. V roku 1999 sa oba závody zlúčili a vznikla stopercentná dcérska spoločnosť Sauer-Sundstrand, a.s., Považská Bystrica. Zaoberá sa výrobou mechanických prevodoviek pre domiešavače betónu, axiálnych púmp, motorov a čerpadiel, kompaktných kolesových pohonov, zubových čerpadiel a hydraulických ventilov.

Podľa generálneho riaditeľa Sauer-Danfossu Miloša Krausa, ktorý bol prvým zamestnancom firmy, sa spoločnosť rozrástla z pôvodných 40 pracovníkov v roku 1995 na dnešných 780. Obrat počas ôsmich rokov vzrástol zo 6 miliónov na takmer dve miliardy korún v roku 2003.

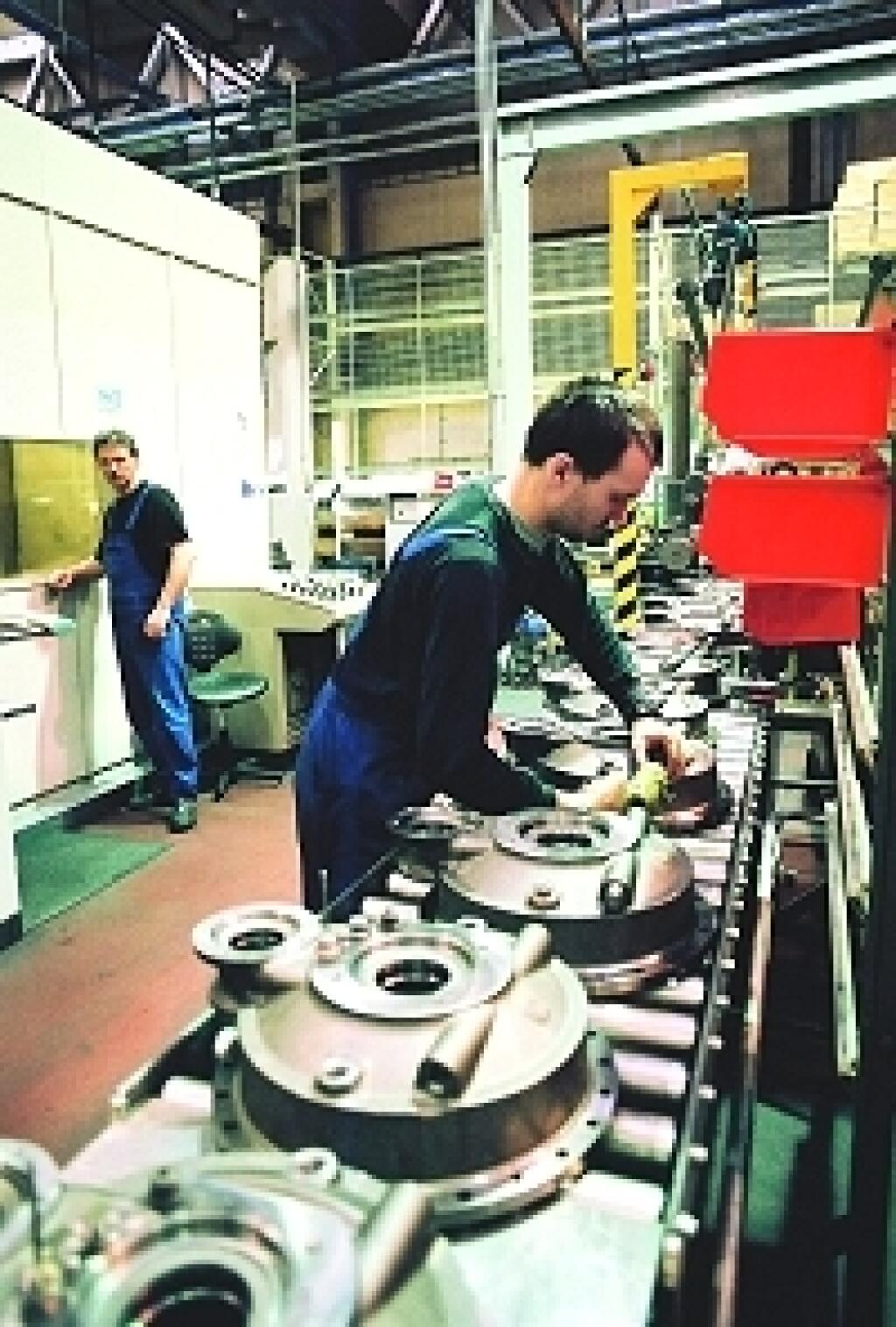

Foto – Pavel Danko